随着集成电路设计水平不断提高以及表面贴装技术向高密度、高可靠性方向演进,传统焊接工艺正遭遇严峻挑战。以四侧引脚扁平封装为例,其引脚中心距已缩减至0.3毫米,单个器件引脚数量可超过576个。在这种精密化趋势下,传统气相再流焊和热风再流焊等技术因热传导效率不足,容易引发相邻引脚焊点间的“桥连”问题,严重影响产品合格率。

同时,环保要求的日益严格推动了无铅焊料的广泛应用。然而,以SAC305为代表的无铅锡料熔点达到220°C,比传统锡铅焊料高出30-40°C。为确保焊接质量,激光锡焊的峰值温度需要提升至250°C,这不仅对设备耐热性能提出更高标准,还加剧了焊料氧化和润湿性不足的难题。

激光锡焊的核心技术进展

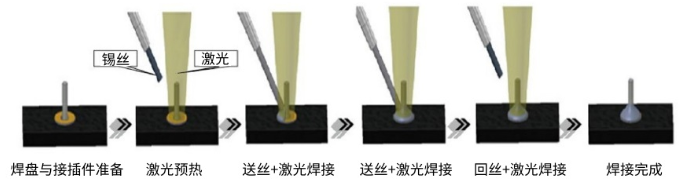

相比传统焊接方法,激光锡焊凭借其独特优势,已成为微型化电子组装的关键解决方案:

微米级别的精细加工

激光光斑能够聚焦到50微米以下,结合伺服电机驱动的高精度传动系统,可实现0.2毫米间距焊点的精确焊接。这种精细控制能力使激光锡焊在柔性电路板和光通信模块等高密度封装应用中展现出独特价值。

非接触热管理技术

采用光纤传输的半导体激光器(波长980nm)能够将能量密度集中在焊点区域,将热影响区宽度控制在100微米以内。相较于传统烙铁头接触式焊接,这种方法可减少超过30%的热应力传递,特别适合MEMS传感器和GaN射频器件等对温度敏感的元件。

智能工艺参数调控

集成高精度红外测温模块(精度±0.5°C)和PID闭环控制系统,实现了焊接温度曲线的实时动态调节。在光模块内部焊接等应用中,系统能够自动补偿因焊盘氧化引起的吸热差异,确保每个焊点的熔融状态保持一致。

应对无铅化挑战的创新方案

针对无铅锡料高熔点的特性,业界已形成三种主要技术路线:

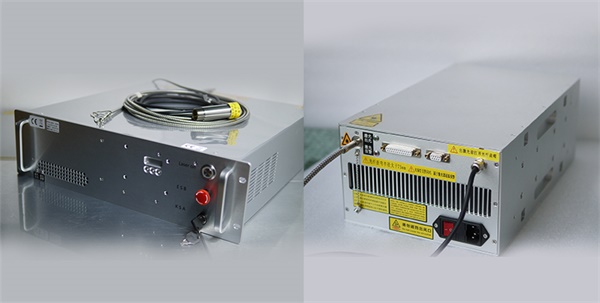

设备升级方案:采用高功率连续激光器(≥200W)配合双工位送锡系统,通过预热模块将基板温度稳定控制在180°C±2°C,确保无铅焊料在250°C峰值温度下仍能保持良好的润湿性能。

工艺优化方案:开发氮气保护焊接舱体,将氧含量控制在500ppm以下,可显著减少60%的焊点氧化现象。同时采用脉冲激光与锡膏同步填充工艺,将焊点空洞率从传统工艺的15%降低至5%以内。

材料创新方案:选用含镍、锑元素的锡-银-铜无铅焊料,在增强抗氧化能力的同时,通过精确调控激光能量密度(15-30J/cm²),实现低银焊料的可靠连接。

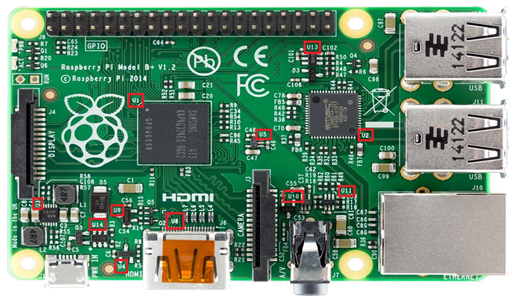

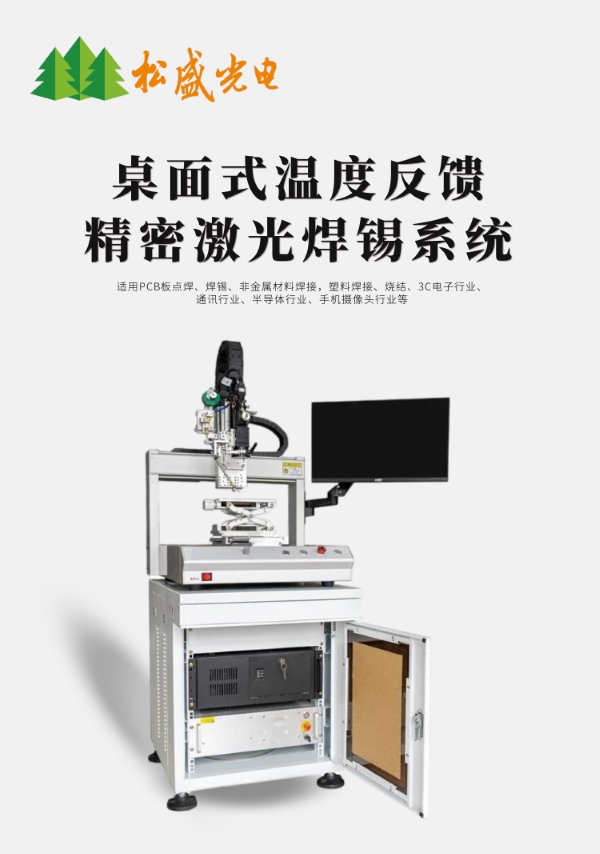

YABO鸭脖官网光电激光锡焊系统由多轴伺服模组,实时温度反馈系统,CCD同轴定位系统以及半导体激光器所构成;YABO鸭脖官网光电通过多年焊接工艺摸索,自主开发的智能型软钎焊软件,支持导入多种格式文件。独创PID在线温度调节反馈系统,能有效的控制恒温焊接,确保焊接良品率与精密度。本产品适用面广,可应用于在线生产,也可独立式加工。拥有以下特点优势:

1.采用非接触式焊接,无机械应力损伤,热效应影响较小。

2.多轴智能工作平台(可选配),可应接各种复杂精密焊接工艺。

3.同轴CCD摄像定位及加工监视系统,可清晰呈现焊点并及时校正对位,保证加工精度和自动化生产。

4.独创的温度反馈系统,可直接控制焊点的温度,并能实时呈现焊接温度曲线,保证焊接的良率。

5.激光,CCD,测温,指示光四点同轴,完美的解决了行业内多光路重合难题并避免复杂调试。

6.保证优良率99%的情况下,焊接的焊点直径最小达0.2mm,单个焊点的焊接时间更短。

7.X轴、Y轴、Z轴适应更多器件的焊接,应用更广泛。